コンプレッサーのムダを減らす省エネ対策とは?温度管理とエア漏れ対策のポイント

- IoT 電力センサ

工場全体の20~25%の電力を占めるとも言われているコンプレッサー。

実は、多くの製造工場で大きな電力消費源となっています。

つまり、コンプレッサーの効率を改善することは、工場全体の省エネにつながるいちばん近道なのです。

この記事では、

・コンプレッサーが多くの電力を消費する理由

・現場ですぐに取り組める省エネ対策

・削減効果を正確に測定する方法

を、わかりやすく解説します。

コンプレッサーはなぜ電気代を圧迫するのか

工場の中で、圧縮空気がどれだけ使われているか意識したことはありますか?

エアシリンダーやエアブロー、各種設備の動力源など、

圧縮空気は産業現場に欠かせない存在です。

そして、その圧縮空気をつくっているのがコンプレッサーです。

一方で、圧縮空気を生み出すには、想像以上に多くの電力が必要になります。

これが、コンプレッサーが電気代を押し上げる大きな理由です。

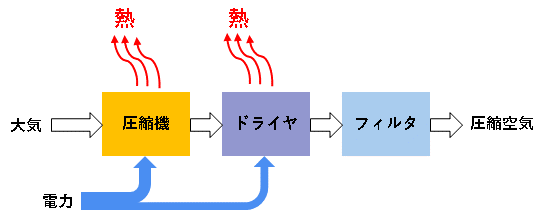

圧縮に伴う「熱ロス」

空気を圧縮すると、大量の熱が発生します。

この熱エネルギーのほとんどが大気へと拡散し、失われていきます。

さらに、コンプレッサーに内蔵されるドライヤ(圧縮空気から水分を取り除く装置)も、

ヒートポンプで冷却する際に大量の電力を消費します。

圧縮空気中の水蒸気が液体へと変化する際に発生する潜熱も、同様に大気中に逃げてしまいます。

つまり、コンプレッサーが消費する電力の多くは、「熱」となって環境に放出されているのが実情です。

配管からの「エア漏れ」

もうひとつ見逃せない問題が、エア漏れです。

一般的な工場では、圧縮空気の約20%が漏れているとも言われています。

せっかく大量の電力を使ってつくった圧縮空気が、

配管や継ぎ手などの目に見えない隙間から失われているのです。

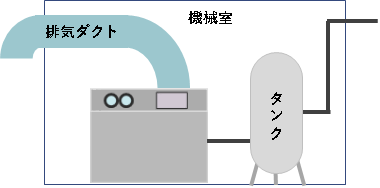

コンプレッサーの構成と省エネのポイント

コンプレッサーは、大きく3つの構成要素からなりたっています。

| 圧縮機 | 空気を圧縮するコンプレッサーの中核部品 |

| ドライヤ | 圧縮空気から水分を取り除く装置 |

| フィルタ | 不純物を除去する装置 |

コンプレッサーの効率を左右する2つの要因

コンプレッサーの省エネには、温度管理とエア漏れ対策が最重要です。

① 吸気温度の管理

コンプレッサーの効率は、吸入する空気の密度に大きく影響されます。

空気密度は絶対温度に反比例するため、吸気温度が低いほど効率は高くなります。

例えば、

吸気温度を40℃から30℃に下げるだけで、約3%の効率向上が期待できます。

② 吐出圧力の管理

もうひとつの重要な指標が、吐出圧力です。

圧力とエア漏れ量は比例関係にあるため、吐出圧力を適切に下げることで、

消費電力の削減と漏れ量の低減を同時に実現できます。

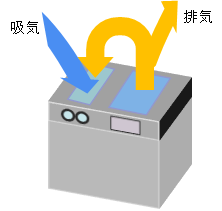

吸気温度を下げるには「外気を活用」

ここで重要なのは、何をしてはいけないかです。

吸気温度を下げる目的で、チラーやエアコンを使用するのは逆効果です。

温度を下げるためにさらに電力を消費してしまうため、

結果として、トータルの消費電力はかえって増えてしまいます。

最適な解決策は「排気ダクトの設置」

コンプレッサーは、圧縮空気をつくると同時に大量の熱を発生させます。

この高温の排気が吸気に混ざってしまうと、効率は大きく低下します。

解決策はシンプルです。

高温の排気を外部へ逃がす排気ダクトを設置することで、

機械室の温度上昇を抑え、吸気温度を下げることができます。

換気が不十分だと、

コンプレッサーの高温排気が再び吸気に混ざり、吸気温度が上昇してしまいます。

機械室の通風を確保し、外気をうまく活用することが、

コストをかけずに効率を高める有効な方法です。

エア漏れを検出する難しさ

コンプレッサーの省エネ対策において、エア漏れ対策は非常に重要です。

しかし、ここには大きな課題があります。

エア漏れは目に見えないという点です。

コンプレッサー稼働中の消費電力を見ても、稼働状況や負荷が毎回異なるため、

それがエア漏れによるものかどうかを判断するのは困難です。

つまり、消費電力だけではエア漏れの有無を特定できないのが実情です。

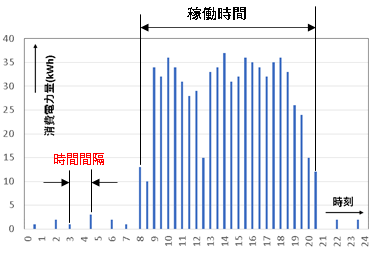

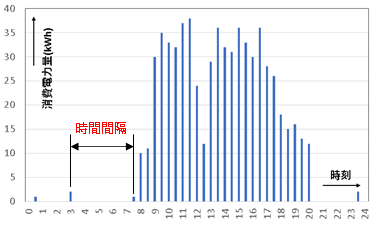

「非稼働時間帯」の電力計測がカギ

そこで活用できるのが、非稼働時間帯の電力計測です。

工場が停止している深夜や休日でも、

コンプレッサーは圧力を維持するために、断続的に稼働します。

エア漏れが多い場合、この稼働の間隔は短くなり、

エア漏れ対策を行うと、稼働間隔は長くなります。

つまり、非稼働時間帯における

電力の動作パターンを確認することで、エア漏れの有無や改善効果を推定できるのです。

省エネ効果を正しく評価するための電力の見える化

ここまで紹介してきた省エネ対策の効果を正確に把握するには、

対策前後の消費電力を比較することが不可欠です。

しかし従来の方法では、

コンプレッサーの正確な消費電力を測定することが難しいという課題がありました。

そこで活用できるのが、SIRCのIoT電力センサユニットです。

2つのセンサヘッドを2本の電線にクランプするだけで、

非接触かつ簡単に消費電力を測定できます。

最大の特長は、単なる電流値ではなく、力率を加味した「有効電力」を計測できる点です。

これにより、次の3つが実現します。

| ① 現状を正確に把握 | 排気ダクト設置前など、対策前の基準値を明確に測定 |

| ② 対策効果を数値化 | 温度管理やエア漏れ対策の効果を、客観的な数値で確認 |

| ③ 継続的な改善 | 非稼働時間帯の電力パターンの変化から、エア漏れの兆候を早期に把握 |

取り付けは15秒、電気工事は不要

もうひとつの特長が、導入のしやすさです。

工具や電気工事は不要で、取り付けはわずか15秒。

既存設備の運用を止めることなく、スムーズに導入できます。

【実例】コンプレッサー低圧化で電気代を大幅削減

実際の導入事例から、具体的な効果を見てみましょう。

株式会社丸山製作所様では、

コンプレッサーが工場全体の電気使用量の20~30%を占めていることに着目し、

本格的な省エネ対策に取り組みました。

取り組みの内容

最初に行ったのは、エアの使用状況の見える化です。

圧力を可視化し、そのうえで段階的に吐出圧力を下げていきました。

メーカー推奨の設定圧力である0.5MPaを、

まずは0.35MPaまで低減し、品質への影響がないことを確認。

その後、本社工場の全NC自動旋盤(30台)に同じ設定を適用しました。

驚くべき成果

その結果、

8月の電気使用量が25%削減、電気料金も8.5%削減(前年比)

という、大きな改善効果が得られました。

この事例から分かるのは、

正確なデータの把握と、無理のない段階的な改善が、

大きな省エネ効果につながるということです。

温度管理とエア漏れ対策で15%の削減も可能

これまで紹介してきた対策を整理すると、おおよそ次のような削減効果が期待できます。

| 吸気温度の低減 | 約3%削減 |

| 吐出圧力の低減(0.1MPa) | 約4~5%削減 |

| エア漏れ対策 | 漏れ量に応じて約2~5%削減 |

※上記はあくまで参考値であり、実際の削減効果は設備構成や運用状況によって異なります。

これらの対策を組み合わせることで、トータルで10~15%程度の削減が見込めます。

さらに、大規模な改善や継続的な最適化によっては、30%を超える削減につながるケースもあります。

ただし、重要なのは「一気に変えること」ではありません。

現状を正しく把握し、影響を確認しながら段階的に進めることが、

安全で確実な省エネにつながります。

対策効果の確認が改善を加速する

多くの工場では、コンプレッサーの省エネ対策を行っても

「やってみたが、実際どのくらい効果があったのか分からない」

という状態に陥りがちです。

そこで重要になるのが、対策前後の消費電力の比較です。

効果を数値で確認できるようになると、次のようなメリットが生まれます。

| 対策の有効性が客観的に証明できる | 成果が見えることで、担当者のモチベーション向上につながる |

| さらなる改善ポイントが明確になる | 気温差による変動パターンなども把握でき、次の打ち手が見えてくる |

| 継続的な改善が可能になる | PDCAサイクルを回しながら、省エネを定着させることができる |

まとめ「見える化」から始める省エネ戦略

コンプレッサーの省エネは、工場全体の電力消費削減を実現する非常に効果的な施策です。

温度管理とエア漏れ対策という、比較的シンプルな2つの取り組みだけで、

10~30%の大幅な削減が期待できます。

ただし、その効果を確かなものにするためには、

対策前後の消費電力を正しく比較することが欠かせません。

SIRCのIoT電力センサを活用すれば、

電気工事を行うことなく、簡単かつ正確にコンプレッサーの消費電力を把握できます。

設備ごとの電力使用量が「見える化」されることで、

工場全体の省エネ施策は、よりスピーディーに進んでいきます。

まずは、非稼働時間帯の電力パターンを計測し、

現在のエア漏れ状況を確認するところから始めてみてはいかがでしょうか。

お電話でのお問い合わせ ☎ 06-6484-5381 受付時間 9:00~17:30(土日・祝日除く)