ヒーター断線はなぜ気づきにくい?力率監視で実現する早期異常検知

- IoT 電力センサ

成型機や加熱装置を使う工場にとって、ヒーターの不具合は避けて通れない悩みです。

中でも厄介なのが、3本あるヒーターのうち1本が断線した場合、異常に気づきにくいこと。

多くの工場では、品質低下に気づいてから初めて故障を認識し、

すでに多くの不良品を作ってしまっているという状況に陥っています。

この記事では、

・ヒーターが劣化・断線する理由

・従来の検出方法の限界

・力率を活用した最新の異常検知方法

まで、わかりやすく解説します。

ヒーターは「寿命部品」である

多くの人は、ヒーターを

「可動部がないので半永久的に使える」と勘違いしています。

しかし、これは大きな誤解です。

ヒーターは、実は高温の中で着実に劣化していく寿命部品なのです。

劣化の原因は「温度変化」と「酸化」

ヒーターが劣化する主な原因は、次の2つです。

温度変化による膨張・収縮

ヒーターは激しい温度変化にさらされます。

加熱時には数百℃に達し、非加熱時には常温まで冷えます。

この繰り返しにより、小さなひび(クラック)が入ります。

高温下での酸化

高温環境では、ヒーター材料が酸素と反応して酸化が進みます。

これは、金属を熱すると錆びやすくなるのと同じ原理です。

これら2つのプロセスが重なることで、ヒーターは確実に劣化し、最終的には断線に至ります。

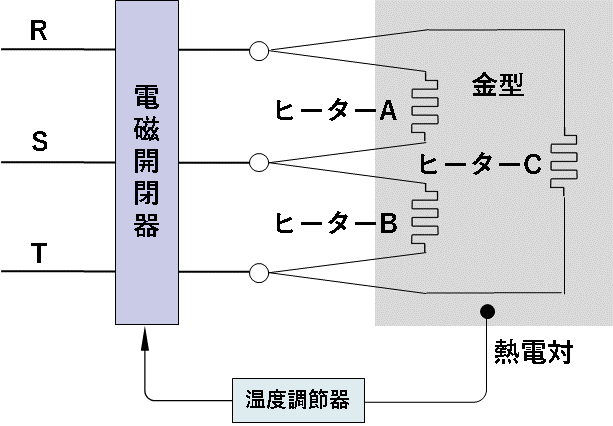

三相電源の「3本ヒーター構成」がリスクになる理由

多くの工場では、三相交流電源が使われています。

ヒーター加熱システムでは一般的に、

3本のヒーターをそれぞれR相・S相・T相に1本ずつ接続します。

これは、電流のバランスを均等に保ち、電源側の負荷を分散させるための合理的な設計です。

1本断線しても、見た目は正常

ここに大きな危険性が潜んでいます。

3本のヒーターのうち、1本が断線しても、残りの2本には電流が流れ続けます。

そのため、装置は完全には止まりません。

温度調節器は、測定した温度が設定値に達していないと判断すると、

電源のON時間を長くして、加熱を補おうとします。

その結果、次のような状態が起こります。

ヒーター1本が断線する

⇓

温度が一時的に低下する

⇓

温度調節器がON時間を延ばす

⇓

残りのヒーターが過剰に働く

⇓

外見上は温度が安定しているように見える

つまり、断線が起きていても、表面上は正常に動作しているという状態になってしまうのです。

断線検出が難しい理由

従来の現場では、ヒーター断線を検出するのに、複雑で確実は言えない方法が使われてきました。

電流値だけでは不十分

ヒーターが断線すると、確かに電流値には変化が出ます。

しかし、次のような課題があります。

・どのヒーターが断線したのか特定が難しい

・3本すべてに電流センサを付ける必要があり、コストと手間が大きい

・温度調節器が電流を増やす方向で制御するため、判定が安定しない

さらに、稼働状況や負荷のばらつきによって電流値は常に変動します。

そのため、電流値だけで断線を正確に判断するのは非常に難しいのが実情です。

なぜ現場で気づけないのか

多くの工場では、以下の流れが繰り返されています。

① ヒーター1本が断線する

② 温度調節器が補正し、見た目の温度は安定する

③ 実際には、2本のヒーターだけで加熱している状態

④ 加工品質が少しずつ低下する

⑤ 数日〜数週間後、品質検査で不良品が大量に見つかる

この時点で初めて、「ヒーターに問題があるのでは?」と疑われます。

つまり、気づいたときには、すでに多くの不良品が出荷されている可能性がある ということです。

「力率」がヒーター断線検出のカギ

ここで注目したい指標があります。

それが 力率 です。

力率とは何か

力率とは、供給された電力が、どれだけ有効に使われているかを示す指標です。

ヒーターのような抵抗負荷では、通常、力率は 1に近い値になります。

ただし、力率には「電流がアンバランスになると、抵抗負荷でも力率が低下する」という

重要な性質があります。

ヒーター断線時の力率変化

ヒーター断線の状況を、具体的に見てみましょう。

正常時

R相、S相、T相に流れる電流が 1:1:1

ヒーターA(R相)が断線

R相の電流 ⇒ 減少

S相、T相の電流 ⇒ 変わらず

結果:電流がアンバランスになり力率が低下

さらに、温度調節器が制御してS相・T相の電流を増やした場合でも、

電流値は増加するが、力率の低下は解消されないという状態になります。

つまり、力率を監視することで、電流値の増減に惑わされることなく、

より確実かつシンプルにヒーター断線を検知できるのです。

インバーターの「欠相」検出にも応用できる

力率を使った異常検知は、ヒーター断線だけに限りません。

インバーター設備における「欠相」の検出にも、同じ考え方が応用できます。

欠相とは

欠相とは、三相交流電源の3本のうち、いずれか1本が正常に機能していない状態です。

原因としては、次のようなものがあります。

・電線の断線

・接続部のゆるみ

・開閉器の設定不良

欠相が危険な理由

インバーターは、欠相が発生しても運転を続けてしまうことがあります。

本来3本で供給される電力が2本になると、

・電流値が√3倍(約1.73倍)に増加

・発熱が急激に増える

・機器が故障するリスクが大きく高まる

という非常に危険な状態になります。

ここでも、力率を監視することで、電流値の変化に先んじて

インバーターの欠相を早期に発見することが可能です。

SIRCの電力センサが叶える異常検知

ここまで見てきた課題に対して、

SIRCのIoT電力センサはシンプルで確実な解決策を提供します。

従来の検出方法との違い

| 従来の方法では | SIRCのIoT電力センサなら |

| ・いつ断線したのか分かりにくい ・複数の電流センサが必要 ・制御の影響を受け、判定がぶれやすい | ・2本の電線に、2つのセンサヘッドをクランプするだけ ・力率を直接把握 ・力率の低下から、機器の異常を検知 |

導入はわずか15秒

SIRCのIoT電力センサは、現場での使いやすさを徹底的に追求しています。

工事不要で既存設備に後付け可能!

センサヘッドをクランプするだけ!

Bluetooth通信だから配線工事なし!

電池駆動だから電源接続も不要!

リアルタイムでの異常通知

クラウドと連携することで、異常を「見える化」し、すぐに気づくことができます。

| リアルタイム監視 力率の変化を常時モニタリング | |

| 自動アラーム 力率が異常値を下回ると、メールで即時通知 |

| 異常発生時刻の特定 グラフから、いつ異常が起きたのかを正確に把握 |

| 予防的な部品交換 早期発見により、品質低下を最小限に抑制 |

金型温度の「ばらつき」を防ぐ

ヒーター異常が引き起こす、もう一つの見逃せない問題があります。

それが金型温度の不均一化です。

樹脂成型機などで、3本のヒーターのうち1本が断線していると、

・金型の一部が十分に加熱されない

・別の部分が過剰に加熱される

・成型品の肉厚ばらつきや、表面品質の低下が発生

といった問題が発生します。

SIRCのIoT電力センサで異常を早期に検知すれば、

こうした品質ばらつきを未然に防ぐことができます。

導入ステップ

| ステップ1 | 測定開始 ヒーターの電源ラインに電力センサを取り付けます。 作業はわずか15秒で完了します。 |

| ステップ2 | 基準値の確立 正常運転時の力率を測定し、基準値として記録します。 |

| ステップ3 | 継続監視 SIRCクラウドで力率の変化を常時監視。 異常値を検知した場合は、メールによるアラーム通知が可能です。 |

| ステップ4 | 早期対策 断線が確認できたタイミングで、計画的にヒーターを交換。 不良品の発生を最小限に抑えられます。 |

複合効果で電力削減もついてくる

SIRCのIoT電力センサ導入には、もう一つのメリットがあります。

ヒーター異常を早期に発見することで、

無駄な加熱電力を削減でき、電気代の低下も期待できます。

ヒーターが断線した状態で温度を保とうとすると、必要以上に電力を消費してしまいます。

異常を早く見つけ、早く対処することが、品質向上と省エネの両立につながるのです。

まとめ

ヒーター断線は、工場の生産品質に直結する重大なリスクです。

従来は電流値の変化で判定するしかなく、実務の中で正確に見極めるのは難しい課題でした。

しかし、力率という指標に着目することで、異常検知の精度とスピードは大きく向上します。

SIRCのIoT電力センサなら、

リアルタイムで異常を検知することで、品質低下を未然に防止することができます。

ヒーター異常の早期発見は、品質トラブルを防ぐだけでなく、

顧客からの信頼を守るためにも欠かせません。

もし、ヒーター異常による品質トラブルにお悩みでしたら、

ぜひ一度、SIRCにご相談ください。

お電話でのお問い合わせ ☎ 06-6484-5381 受付時間 9:00~17:30(土日・祝日除く)