コンプレッサーの省エネ

- IoT 電力センサ

一般的な製造工場では、コンプレッサーは工場全体の消費電力のうち20~25%を占めるとも言われています。したがって電力消費割合の高いコンプレッサーに着目して省エネ対策することで大きな省エネ効果を期待できます。

産業分野では、動作時に熱を発生しないエアシリンダーやホコリや切粉を飛ばすためのエアブローなどのための利便性の高い動力源として圧縮空気が用いられます。

コンプレッサーの省エネには、温度管理とエア漏れ対策が重要です。コンプレッサーの稼働状況からエア漏れを検出する方法をSIRCは提案します。

関連するSIRCの商品

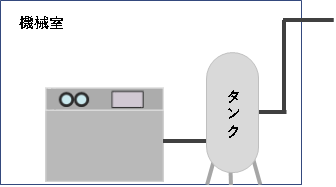

コンプレッサーの構成

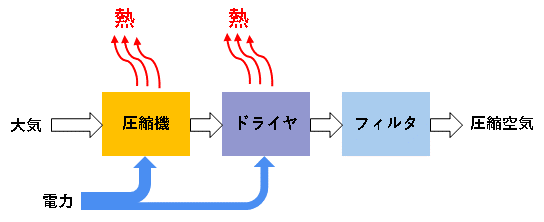

コンプレッサーは図1のように、圧縮機とドライヤ、フィルタが一体となったパッケージタイプコンプレッサーがよく使用されます。

ドライヤは圧縮空気から水分を取り除くためにあります。圧縮した空気が膨張するとき、圧縮空気内に含まれていた水蒸気が液体になります。

圧縮空気から十分に水蒸気を取り除いておかないと、エアブローしたときにワークに水滴がついたり、エアシリンダーの中に水がたまり動作不良になったりします。

圧縮機で空気を圧縮すると圧縮熱が発生し、温度が上昇します。圧縮による熱エネルギーは大気へと拡散し失われていきます。

ドライヤは圧縮空気の温度を露点以下にし水蒸気を液体の水にすることで水分を取り除く冷凍式がよく用いられます。温度を下げるためにはヒートポンプを使用します。圧縮空気中の水蒸気が水に相変化するときの潜熱が熱エネルギーとして大気中に拡散し失われていきます。

コンプレッサーは大量の熱を発生しますので、消費電力を削減するためには、放熱をいかに効率よく行うかがポイントです。大量の電力を消費して作った圧縮空気は高価な動力源です。エア漏れは高価な動力源をムダに捨てていることになります。

また、シールやベアリングといった消耗部品の寿命は温度に大きく依存します。効率よく放熱しコンプレッサーの温度を下げることは、メンテナンス間隔を長くするだけではなく、装置故障などのトラブル発生率を下げることにもなります。

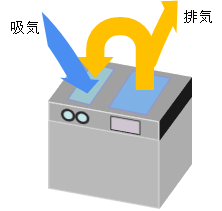

吸気温度

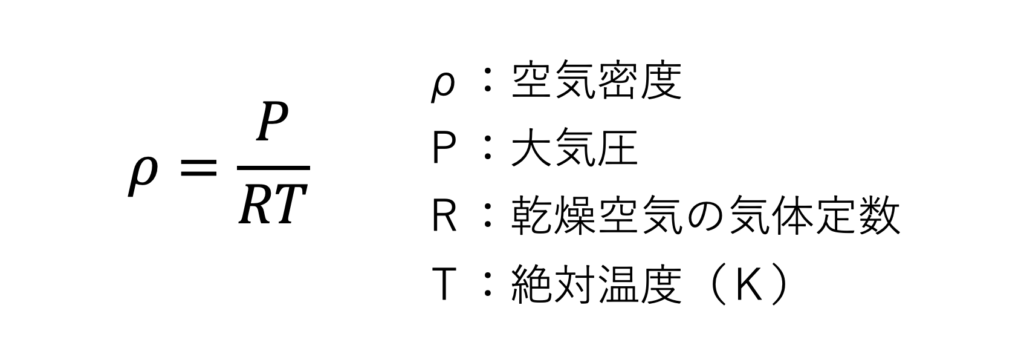

コンプレッサーの効率は、吸入する空気密度に比例しており、空気密度は絶対温度に反比例します。

空気密度が大きいほど、すなわち吸気温度が低いほど効率が高くなります。吸気温度を40℃から30℃に下げることで、約3%効率が上昇します。

コンプレッサーを閉め切った機械室に閉じ込めていたりしていないでしょうか。換気が不十分だとコンプレッサーの高温の排気が吸気に混じって吸気温度が上昇します。

吸気温度を下げる目的でチラーやエアコンなどを使用するのは逆効果です。温度を下げるために電力を使用しますので、トータルの消費電力は余計に増えてしまいます。

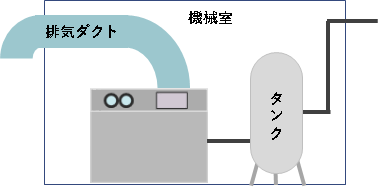

外気を利用します

コンプレッサーは、圧縮空気を作ると同時に大量の熱を発生します。コンプレッサーの効率を低下させないように温度の高い排気を吸気しないようにする必要があります。

温度の高い排気は、外部へと排出するような排気ダクトを設けます。

排気ダクトによって温度の高い排気を外部に排出するため機械室の温度が上昇しなくなり、吸気温度が下がることでコンプレッサーの効率を上げることができます。

エア漏れのチェック

圧縮空気が漏れていても、臭いもなく、目に見えませんし、環境への影響もないことから放置されがちです。不十分なシールや継手の劣化がありますとエア漏れします。

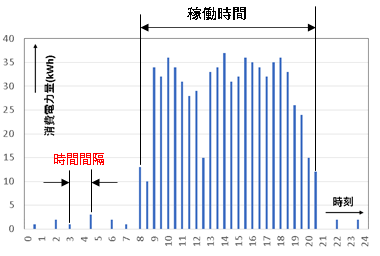

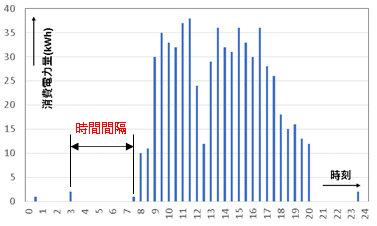

図5は時刻毎のコンプレッサーの消費電力量を対策前をA、対策後をBに表しています。

図5 コンプレッサーの消費電力量

設備が稼働しているときの電力量を比較しても稼働状況などの違いからエア漏れを判断するのは困難です。

そこで、稼働していない時間帯の電力を計測します。圧力を維持するために、コンプレッサーが時々動いている時間間隔に着目します。

エア漏れが多いとこの時間間隔が短く、エア漏れ対策を行うと時間間隔は長くなります。

まとめ

コンプレッサーの省エネには温度管理とエア漏れ対策が重要です。対策の効果確認のためには、消費電力の前後比較を行うことが重要です。

SIRCの電力センサは2つのセンサヘッドを2本の線にクランプするだけで、コンプレッサーの電力を簡単に測定することができますので、省エネ対策の前後比較により効果検証を容易に行えます。

\ こちらの記事もおすすめ /

お電話でのお問い合わせ ☎ 06-6484-5381 受付時間 9:00~17:30(土日・祝日除く)