工場の省エネ、成功のカギは「電力の見える化」。エリア・設備ごとの電力把握が成功のカギ!

- IoT 電力センサ

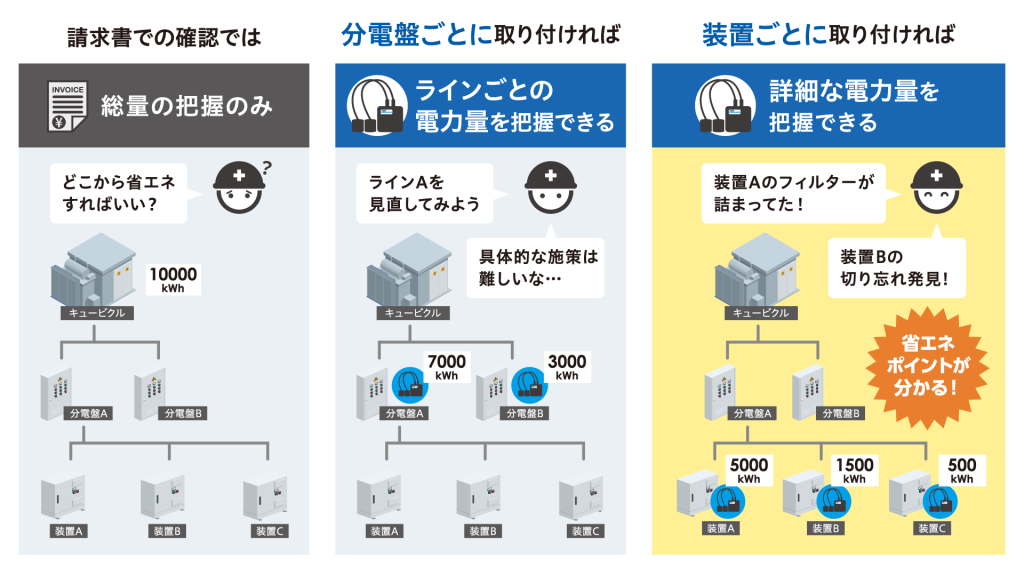

工場全体の電力は管理できていても、

「どの設備がどれだけ使っているのか」まで把握できていない状況はありませんか?

省エネを進めるうえで大切なのは、

「どこで電力が使われているかを正しく知ること」。

これはダイエットと同じで、まずは現状を知ることが改善の第一歩です。

つまり、工場の省エネが進むかどうかのカギは、

設備ごとの電力を「見える化」できるかどうかにあります。

省エネが進まない理由 ―「見える化」ができていない

全体の電力は把握できていても、どの設備がどれだけ電気を使っているのかまで

「見える化」できていないケースが多くあります。

そのまま省エネを進めても、うまく効果が出にくいものです。

体重管理に例えると、

原因がわからないまま、がむしゃらにダイエットしている状態に近いと言えます。

改善につなげるなら、まずは現状を知ることが大切。

設備ごとの電力を見える化することが、省エネの第一歩です。

設備ごとの電力把握が難しかった理由

設備ごとの電力計測が進まない背景には、いくつかの理由があります。

1つ目は、設置工事が必要なこと。

より正確な電力計測を行う場合、

従来方法では取り付けに工事が必要で、

導入には工事費や作業の手間がかかっていました。

2つ目は、導入コストの高さ。

設備ごとに電力を測定するには、

設備の数だけ計測機器を設置する必要があります。

そのため、工場全体で導入しようとすると、

初期投資が大きくなりがちでした。

3つ目は、人手が足りず後回しになりがちなこと。

省エネの重要性は理解されているものの、

現場では日々の生産や設備保全への対応が優先されます。

電力の見える化は「必要だと分かっていても、

なかなか着手できない」という状況になりがちです。

こうした事情があり、設備ごとの電力管理は「やりたいけれど難しい…」という状態が続いていました。

工事も工具も不要。15秒で始められる電力計測

SIRCの IoT電力センサユニット と SIRCクラウド は、

これまでの課題を大きく解消する、新しい「電力見える化」の仕組みです。

設置工事不要。取り付けたったの15秒!

IoT電力センサの設置は、電気工事不要、最短15秒で設置が完了します。

設備を止める必要がなく、届いたその日から使い始めることができます。

スモールスタートで始められる!

最初から全設備を見える化する必要はありません。

設備1か所から気軽にスタートできるので、省エネ効果を確認しながら進められます。

遠隔でデータ確認・分析ができる!

計測データは、SIRCクラウドでかんたんに確認できます。

現地に行かなくても遠隔から設備の状態を把握でき、

これまで手作業で行っていた記録や集計も自動化。

人手が限られている現場でも、

無理なくデータ管理・分析を進めることができます。

実際の改善事例

澤藤電機株式会社様の事例では、

導入前は「どの設備がどれだけ電力を使っているのか」が分からず、

省エネ施策や設備更新の効果検証が難しい状況でした。

SIRCのIoT電力センサを活用することで、

設備単位の電力使用量を把握できるようになりました。

設備立ち上げ時や待機電力を見える化することで、

ムダを削減し、約40万円の電気代削減につながりました。

導入への具体的なステップ

ステップ1 エリア・設備の優先度付け

まずはコンプレッサーなど、電力を多く使う設備から計測をスタート。

効果が出やすいところから段階的に進めていきます。

ステップ2 IoT電力センサを取り付ける

取り付けはわずか15秒。

特別な工具やスキルがなくても、スムーズに設置できます。

ステップ3 クラウドでデータを見る

SIRCクラウドで設備ごとの電力使用量を見える化。

お昼休憩や設備の立ち上げ時など、「どこにムダがあるのか」を確認しましょう。

ステップ4 改善策を実行する

データをもとに改善を進め、効果もクラウドで確認。

まずは「見える化」から

省エネは、大掛かりな投資から始める必要はありません。

まずは、どこで・いつ・どれくらい電力が使われているかを知るところから始めましょう。

省エネの第一歩を踏み出せるおすすめのプラン「SIRCクラウドパッケージ」もご用意しています。

まずはできるところから、省エネを始めてみませんか。

その一歩を私たちがお手伝いします。

お電話でのお問い合わせ ☎ 06-6484-5381 受付時間 9:00~17:30(土日・祝日除く)