工場の電力見える化。省エネポテンシャルを深堀りしていく体制ができた。【導入事例|株式会社メイコー】

- IoT 電力センサ

- データロガー

株式会社メイコーは、最先端電子回路基板の生産と、電子機器の開発・設計から実装・組立までを行い、自動車やスマートフォン、産業機器などに製品を供給。国内はもとよりアジア、欧州、北米にも事業を展開しています。

高性能な基板を通じて新たな価値創造に貢献する一方、省エネ、再生可能エネルギー活用によるCO2削減など、環境への取り組みも推進されています。

お話を伺った方

株式会社メイコー 福島工場

生産技術課 環境・設備保全係

前田 様

導入サービス

課題背景

・省エネの余地を見極め、対策をさらに積極的に進めるため「いつ、どこで、どのくらい」電力が使われているかを詳細に把握したかった。

・従来の計測方法では10日分しかデータが取れず、そのたびにデータの回収作業が必要で手間がかかっていた。

・継続的なデータ取得ができないため、電力使用の傾向を正しく判断するのが難しかった。

成果

1.電力使用量の「設備ごと・時間ごとの見える化」に成功

電力使用量を「設備単位・時間単位」で把握できるようになったことで、どこにムダがあるかが一目で分かるようになった。

2.実施した省エネ対策の検証・裏付けが可能になった

部分的な計測データから算出した予測値に頼っていたが、改善施策に対して定量的な効果検証ができるようになった。これにより、省エネ投資の判断が適切にできた。

3.省エネ対策の作業負荷・コストを大幅に削減

従来は3人で行っていた電力使用データの収集作業を、1人で対応できるようになった。データ管理も効率化され、工数削減に貢献。

導入前の課題

「いつ、どの設備で、どれだけ使っているかを把握したい」

―工場の省エネ対策を進めるなか、いちばん課題に感じておられたのは?

従来から電力計測は実施していたので、電力使用量は大まかに把握できていたのですが、見えているデータが限定的でした。「どの工程でどれだけ電力を使用しているか」を見える化できれば、より具体的な省エネ対策を打てるだろうと。測定範囲を広げたいと考えたことをきっかけに、従来よりも効率よく計測できる方法がないか、あらためて検討を始めました。

―「従来のデータが限定的だった」とはどのように?

従来使用していたロガー付きのクランプメーターでは、最大10日分しかデータが保存できなかったのです。最低でも1ヵ月は見てみないと全体的な傾向がつかみにくいなと感じていました。

それに、それぞれの機器ごとにデータを個別に回収する必要があり、30台使えば30回データを取り出さなければなりませんでした。そういったデータ収集と取り扱いにかなり手間がかかることが課題でした。

―計測箇所を増やすにあたって、いろいろなサービスを検討されたのですね。

省エネコンサルティングの会社にもアドバイスをいただきながら、自分でもいろいろと調べていました。ただ、条件に合うものがなく、工事費用も含めかなり高額だったりと、なかなか納得のいくものが見つからない。そんな時期にちょうどSIRCさんからお電話をいただいたのです。

導入の経緯

「時間単位はもちろん、電波干渉しないことも決め手に」

―競合商品と比較して、SIRCのIoT電力センサを選んだ理由とは?

さまざまな製品を検討するうちに課題点が明確になっていたので、外したくないポイントはかなり見えていました。

なかでも、長期にわたり安定してデータ計測ができることを重要視しました。SIRCのデータロガーは、10秒ごとのデータ計測でも最大450日分を保存できます※。加えて、工場内の電波干渉の心配が少ない点や、測定箇所を見直す可能性を考えたとき、柔軟に対応できる設計であることも評価ポイントになりました。データの取り出しやすさやランニングコストの面でも優れていたことから、SIRCの製品が最適だと判断しました。

※DGW03-020に20台のIoT電力センサユニットを接続し、10秒ごとにデータを取得した場合

―電波干渉がないことも大切なのですね。

工場内には、2.4GHz帯の無線機器が多く、無線の干渉で設備に影響が出たというケースもあると聞いていたので慎重に確認をしました。その点、SIRCのIoT電力センサのBluetoothは他の機器への電波干渉が少ないことが確認できて安心できました。

導入後の成果

「具体的な課題抽出と検証方法が見えてきたことで、現場で具体的な対応が取れるように」

▲IoT電力センサユニットとデータロガー(DGW03-020)の取り付け風景

―IoT電力センサの設置場所は?

キュービクル内に設置しています。キュービクルの中に機器ごとのブレーカーが入っているので、そこにIoT電力センサを設置しています。

―導入されて約1年。見える化を通して、取り組みにも変化は出てきましたか?

1年かけて工場内のほぼすべての設備を計測しました。いちばん収穫が大きかったのは、設備ごと・時間帯ごとの電力使用量が明確になったことです。

たとえば、ある設備で特定の時間帯だけ計測値が急激に上昇していることが分かりました。詳しく確認すると、その時間帯に稼働していた電気ヒーターが原因であることが特定できたのです。このように、使用状況と電力消費の関係が見えるようになったことで、「排熱部分を見直せば効率化につながるのでは」といった具体的な対策も立てやすくなりました。

コンベアや循環ポンプ、空調の見直しも行いました。インバーターの設置や、空調に使う冷却水の見直しといった省エネ対策を実施した結果、電力使用量がどの程度削減されたかが、データ上ではっきりと確認できるようになりました。

―見える化できたことは社内的にも影響がありましたか?

省エネ対策の立案時に大きな説得材料になっています。「この部分でこれだけの電力が使われているので、改善したい」と具体的に説明すると、「そんなにムダがあったのか」と賛同も得やすいのです。あとは、従来のような電流データだけではなく、力率まで計測できるようになったことで、より正確な消費電力量が把握できる。このメリットも大きいです。

―データ収集の作業効率も上がりましたか?

はい、従来は3人体制で行っていた作業が、1人で対応できるようになりました。以前は10日ごとにデータを回収する必要があったのが、今は回収の頻度も減り、運用がぐっとラクになりました。

―見える化が進んだ今、取り組みの進め方にも何か変化はありましたか?

そうですね、福島工場では現在、社内での見える化が進んだたことで、どこにどんなムダがあるかを自分たちで把握できるようになりました。そのため、今は外部のサポートに頼らずとも、課題の特定から対策の検討・実行・検証までを自社内で回していけるようになってきたと感じています。

さらなる改善に向けて

「分電盤の先の末端設備も、深堀りしていきたい」

―電力センサを今後どのように活用していきたいですか?

今後は、より細かな単位での電力計測を計画中です。ポンプ、ブロワーやコンベアなど、どの構成機器が電力を多く使っているかを洗い出していこうと考えています。

また、現状は福島工場だけですが、他の工場への展開についても提案を進めているところです。

―より細かな単位での計測へ。見える化の深堀りをしていくと。

省エネ対策は一つの結果が出たから終わりではなく、ずっと続けていく取り組みです。そのためには、さまざまな視点を持つこと。そして、課題の絞り込みと検証を繰り返していくことが大切だと思います。

SIRCのIoT電力センサは、「見える化」を通じて、次に何をすべきかを考えるためのヒントを与えてくれます。その中で、今どこに着目すべきか、どこに改善の余地があるかといった判断を支える手がかりが得られ、結果として、現場に眠っていた省エネポテンシャルを明らかにしていくことができると感じています。

―SIRCのIoT電力センサ導入を検討されている企業様に、アドバイスをお願いします。

IoT電力センサは取扱いがシンプルで、電力計測がスムーズに行える点が大きな魅力です。省エネに取り組む上で、自社で電力の使われ方を把握し、改善ポイントを見極める力を高めるという意味でも、有効なツールだと感じています。

お客様プロフィール

株式会社メイコー

設立 1975年11月25日

代表者 代表取締役社長 名屋 佑一郎

本社所在地 神奈川県綾瀬市大上5-14-15

事業概要 プリント基板等の設計、製造販売およびこれらの付随業務の電子関連事業

HP https://www.meiko-elec.com/

Q & A

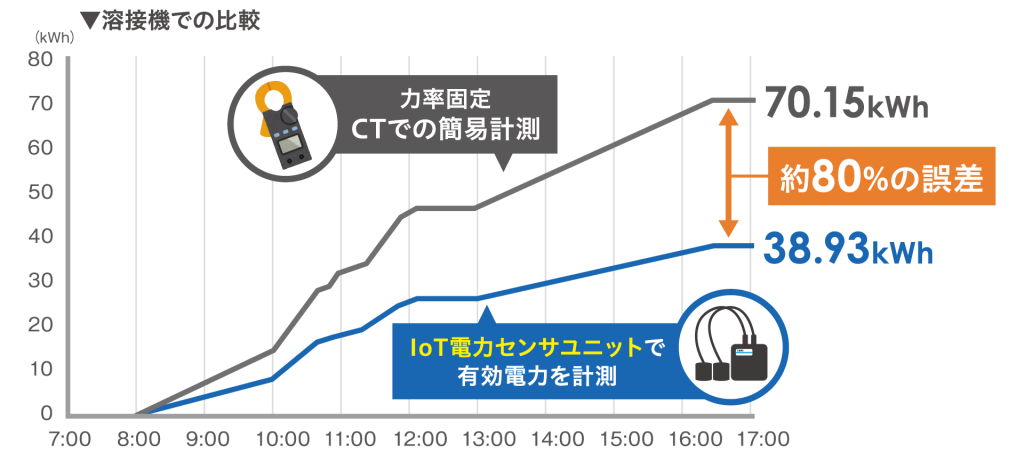

電流値だけでなく「力率の見える化」ができるとどんなメリットがありますか?

CT等で行う力率を考慮しない簡易計測では、実測値と80%もの誤差になることも。IoT電力センサユニットは、独自技術の SIRCデバイス により力率を計測し、より正確な消費電力が把握できます。

電力センサの設置は、素人でもできるのですか?

はい、どなたでも簡単に取り付けができます。

設置はとてもシンプルで、三相3線、単相2線もしくは3線のうち2本の電線にクランプするだけ。作業はおよそ15秒で完了し、すぐに電力量の見える化ができます。一般的な計測機器のようにマニュアルを見ながら複雑な操作を覚える必要もなく、簡単に機器の設置や電力量の見える化が可能です。

\ この記事と類似の事例をみる /

お電話でのお問い合わせ ☎ 06-6484-5381 受付時間 9:00~17:30(土日・祝日除く)